Human resource development/training 人材育成/研修

良い人材を育てる「人づくり」

モノづくりで第一に重要なことは「人づくり」という考え方のもと、良い人材を育てる「人づくり」を大事にしてします。

従業員が楽しく生き生きと働くことができるように一人ひとりの成長をサポートします。そして、従業員の成長とともにAKIも成長し続けます。

人材育成方針

会社がグローバルで競争力のある企業として成長し、「従業員がこの会社に入って良かった」と言える、活気溢れる企業を目指すなかで常に自身で考え行動できる人材を育てます。

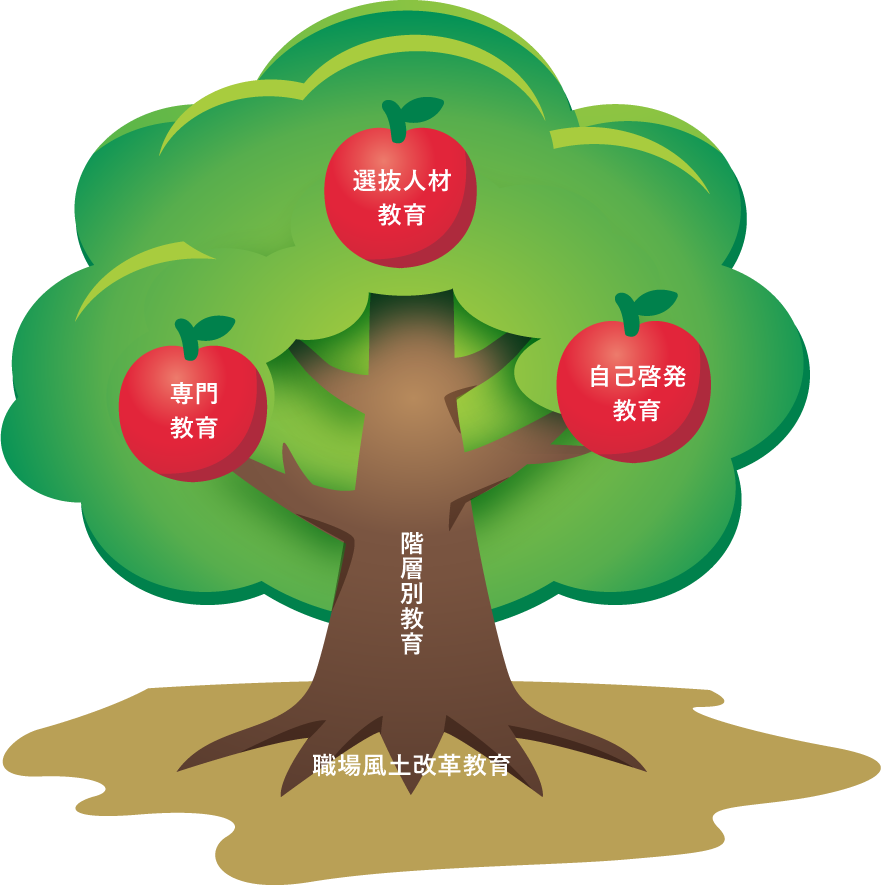

AKI 学びの体系

1 職場風土改革教育

創立79年という長い歴史を「良い伝統」に変換するため、従来の仕事のやり方に固執することなく様々な改革を進めています。その一環の人材育成の土台作りとして、職場風土のさらなる改革を進めています。

自動車業界は電動化・自動化やカーボンニュートラルに伴い100年に一度の大変革期と言われており、日々目まぐるしく外部環境は変化しています。この外部環境変化に対応し大変革期を乗り越えていくために、職場風土を改革することで従来以上に柔軟なアイデアや活発な意見交換が出やすい職場づくりを進めています。具体的には各職場の目指す姿を設定し、それに向けてコミュニケーションの向上や業務改善の取り組みを行っています。

2 階層別教育

勤続年数や役職などから従業員を階層に分類し、同じランクを対象に実施する研修です。各層に期待する能力を習得するための教育を実施し、従業員のスキルアップを図ります。

新入社員研修

新入社員を対象に実施。AKIで働くために必要な基礎知識を身に着けます。

| 4月 | 本社研修 ・全拠点の新入社員が本社で研修を実施 ・会社・製品・仕事について基礎教育 ・社会人基礎・チームビルディング ・安全衛生・技能(品質・TPS/測定)など |

| 5月 | 配属 現場に配属され、先輩に教えてもらいながら モノづくりの基礎や仕事を学びます。 |

| 4月 | 本社研修 ・全拠点の新入社員が本社で研修を実施 ・会社・製品・仕事について基礎教育 ・社会人基礎・チームビルディング ・安全衛生・技能(品質・TPS/測定)など |

| 5月 | 工場研修 工場に配属され、モノづくりの現場で製品の理解を深めます。 |

| 7月 | 事技系研修 製品や本社部門の部署について理解を深める研修。仕事をする上で基本となる「自ら動く習慣」を身に着けます。 |

| 8月 | 配属 配属され、先輩に教えてもらいながら仕事を覚えていきます。 |

管理職研修

管理職を対象に実施。職場のマネジメントや部下の公正な評価方法などを習得する研修です。

TWI-JI(仕事の教え方)研修

リーダー・教育担当者レベルの従業員を対象に実施。正しい仕事の教え方を身に付け、正確に、安全に、良心的に、しかも早く覚えるための技能を習得する研修です。

3 自己啓発教育

業務上必要な場合や会社の教育制度で知識・技能の習得が不十分な場合、本人の申告により全額または一部を会社負担で必要な研修・教育を受けることができます。自ら学ぶ人材・なりたい姿に向かって行動を起こす人材を支援し、活気みなぎる企業を目指しています。

(例:語学勉強、CADオペレーターのスキル、衛生管理者など)

4 専門教育

技能職/事技職それぞれに必要とされる専門知識・技能を深め、実務面のスキルアップを図る教育です。

職制教育

図面の見方・機械設備の構造・監督者としてのリーダーシップ・原価の仕組みを習得する研修です。

5 選抜人材教育

事業・組織の成長や会社を取り巻く環境変化に応じるため、将来のAKIを担う従業員を選抜育成しています。

ジョブローテーション

1つの部署にとどまることなく、様々な部署を経験して幅広い知識・経験を習得します。

AI道場

品質・生産性向上のため、AIの導入を進めています。AI道場ではAIを活用できる人材を育てることを目的にAIの活用事例やプログラミングの基礎を学び、生産ラインへの導入を目指してプログラムを作成しています。

研修設備

安全道場

不安全状態や不安全行動を模擬設備で体感し、安心・安全な作業手順を守ることの重要性を学びます。「自分の身は自分で守る」を徹底できるように何が危険(異常)かを具体的な事例を通して学び、安全に対する感性を養います。

品質道場

自動車走行の「走る」「曲がる」機能を担う重要保安部品を生産しているAKIは、品質の向上に力を入れています。研修時には、品質の基礎・製品の働き・品質を確認する道具について学び、良い品質の製品を生産するための知識と技能を養います。

生産体験模擬ライン

TPS(トヨタ生産方式)の「ジャスト・イン・タイム」「自働化」を実践し、ムダのないモノづくり・安定した品質の提供を行ってるAKIは、実際の生産現場に入る前にブロックを用いた模擬ラインでTPS・生産ラインについて学習します。

タクトタイム(1つの製品の製造時間)を意識して模擬ラインでブロックの組み付けを行い、目標時間内で安定した品質で製品を提供することについて体験します。同時に部品在庫管理システムである「かんばん方式」についても体験・学習します。